A expansão da Linha 2-Verde do Metrô até a estação Penha está ocorrendo a todo o vapor. Tida como a segunda maior obra de infraestrutura da América Latina, a extensão dos serviços é fundamental para a melhoria da mobilidade na Zona Leste da capital paulista. Uma das etapas mais importantes é a de construir as novas estações, atividade que em alguns casos conta com a mais refinada engenharia.

É o que acontece na estação Vila Formosa que passou por um dos procedimentos mais robustos já efetuados pelo Metrô: A execução da laje de fundo da estação que está a 43 metros de profundidade do nível do solo. O site esteve presente no canteiro de obras da estação e detalha como e porque uma operação tão grande teve que ser realizada.

Justificativa da operação

A grande mobilização das equipes do Metrô para esta operação certamente é alvo de vários questionamentos. Dentre eles surge a questão: Realmente é necessário uma movimentação tão grande para um serviço deste tipo? A resposta para esta pergunta será o início de nossa explanação sobre o que de fato foi realizado neste último final de semana.

A laje de fundo é a estrutura que se localiza na base do poço da estação. A grande cavidade de acesso à futura estação Vila Formosa possui dimensões bastante incomuns. Trata-se de um poço com 42 metros de diâmetro e 43 metros de profundidade.

Foi no fundo desta estrutura que ocorreu a injeção de nada menos que 4.500 m³ de concreto usinado que, junto com 760 toneladas de aço, compõem a armadura da laje, forma a estrutura que servirá como base para a construção da estação, para a passagem da tuneladora e também dos trens que vão atender a futura parada. É como se os profissionais envolvidos tivessem enchido de concreto quase duas piscinas olímpicas ao mesmo tempo.

Por se tratar de uma estrutura com extrema robustez, sua execução também deve ser feita de forma diferenciada. A ideia é criar uma estrutura que possa ser resistente, duradoura e com o mínimo de imperfeições possíveis. Falhas como trincas ou até mesmo a presença de juntas entre as camadas podem comprometer a estrutura de sustentação da estação gerando problemas no longo prazo.

A concretagem contínua do poço, o controle tecnológico do concreto através de testes de qualidade que medem a consistência e temperatura, além de toda a logística empregada foi fundamental para que o serviço pudesse ser cumprido antes do prazo estabelecido.

Foram 29 horas de trabalho ininterrupto, com a mobilização de 125 betoneiras, sete plantas de produção de concreto e 13 usinas de concreto que trabalharam para fornecer todo o suporte necessário para a concretagem da laje de fundo.

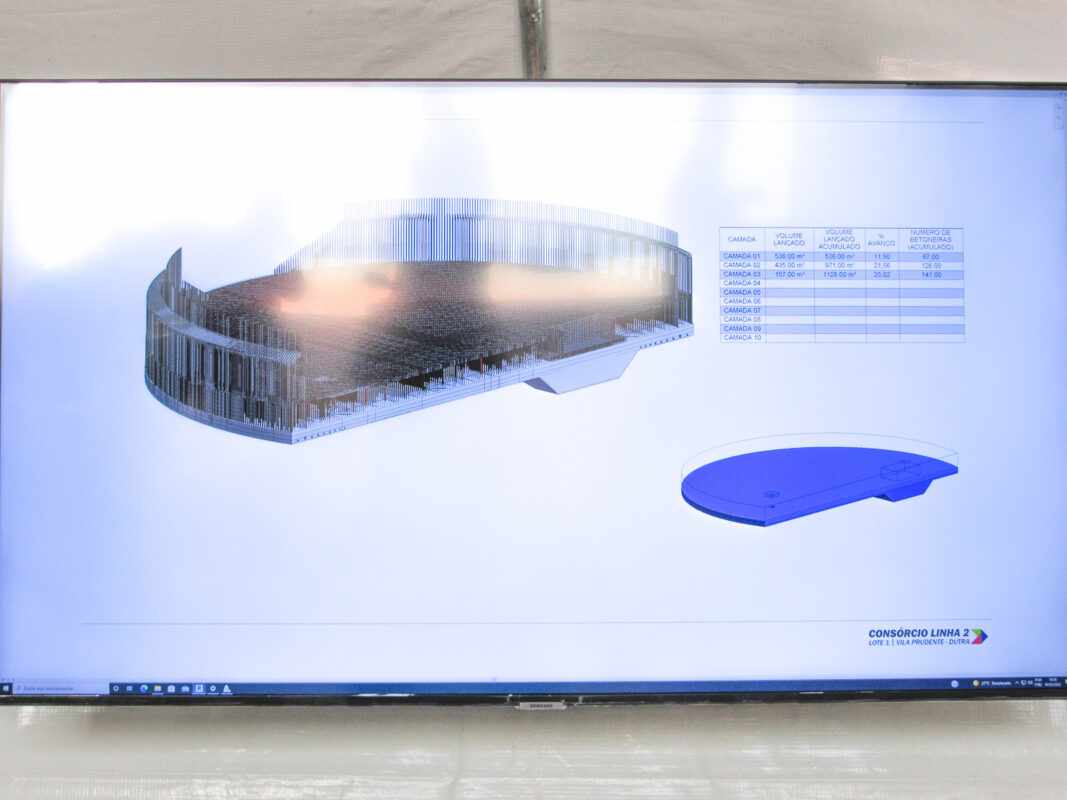

Ao todo, três grandes bombas de concreto despejaram 150 m³ de concreto por hora. Foram formadas 10 grandes camadas de 30 centímetros de concreto, o que resulta em um maciço de 3 metros de profundidade por 42 metros de diâmetro aproximadamente.

Entrada dos caminhões

Para viabilizar a operação foi necessário muito planejamento logístico, de forma que a entrada e saída dos caminhões betoneira pudesse ser realizada de forma rápida. Esse dinamismo permitiu não somente a continuidade da injeção de concreto na laje, como também a qualidade tecnológica da operação.

Para isso foi realizado um mapeamento da região e definido as áreas de entrada e saída. Uma faixa da Avenida Dr. Eduardo Cotching foi reservada para a passagem dos caminhões betoneira, viabilizando o rápido deslocamento para o canteiro de obras.

Todos os caminhões que entravam no canteiro eram devidamente identificados quanto à sua procedência. A nota fiscal do produto (concreto) era recolhida e a partir deste ponto os veículos poderiam acessar o canteiro de obras para a realização dos testes.

Após todos os procedimentos efetuados dentro do canteiro, os veículos saíram por dois pontos. Um deles na própria Avenida Dr. Eduardo Cotching e outro pela Praça Sete de Fevereiro. Dado o grande fluxo de caminhões, proporcionar duas saídas era uma forma efetiva de promover a vazão necessária dos veículos, aumentando ainda mais a eficiência do procedimento.

Teste de materiais

Assim que a entrada dos caminhões era autorizada pela equipe que se localizava na portaria, o concreto das betoneiras era automaticamente submetido a testes de qualidade do produto. A regra era clara: todo o material deveria ser averiguado para ser posteriormente despachado para a descarga das bombas.

Inicialmente, dois testes foram realizados. O primeiro teste, mais simples, era o controle de temperatura do concreto. Para que o processo de enrijecimento pudesse ser realizado de forma homogênea e sem sofrer danos era necessário aplicar o concreto dentro de temperaturas padronizadas. Caminhões com gelo estavam disponíveis no canteiro de forma que, em caso de necessidade, a temperatura do material pudesse ser reduzida.

O segundo teste é conhecido no meio técnico como Slump Test. O procedimento consiste em recolher parte do concreto e inseri-lo dentro de um tronco de cone metálico. Após o preenchimento total do cone o equipamento é retirado e o concreto se deforma. É realizada a medição da altura do cone até o ponto mais alto da massa de concreto deformada. Existem valores padronizados para cada tipo de aplicação do concreto e, caso a medição aferida esteja dentro das normas pré estabelecidas, o produto é aprovado.

Em caso de reprovação o concreto não é aceito e deverá voltar para a usina de produção. A rigidez é justificada pelo já bem exposto controle de qualidade que é fator primordial para a execução do serviço sem que haja falhas, o que influencia na fragilidade da estrutura, bem como na realização de trabalhos posteriores.

Bombeamento do concreto

Após a aprovação do material pela equipe de testes, os caminhões são remetidos para as bombas lançadeiras. No canteiro de obras estavam disponíveis três equipamentos, sendo uma unidade com 42 metros, a segunda unidade com 58 metros e a terceira unidade com 63 metros de alcance. Esta última unidade é uma das maiores bombas lançadeiras do mundo, sendo que atualmente existem apenas cinco unidades com estas dimensões.

Havia também no canteiro três bombas estacionárias que auxiliavam os trabalhos. Também foram dispostas outras duas bombas estacionárias reservas e uma bomba lançadeira de 42 metros que poderiam ser utilizadas em caso de falhas nos equipamentos principais.

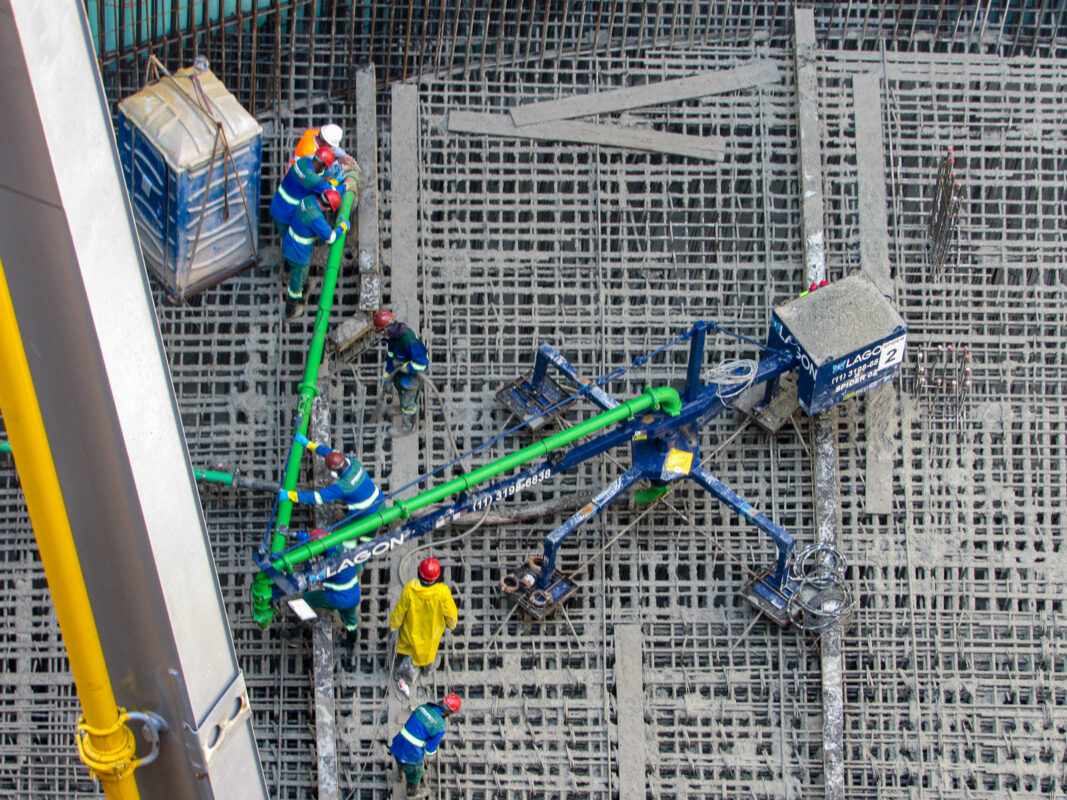

Os caminhões chegavam até as bombas e despejavam o concreto nos equipamentos. Através do bombeamento e do sistema de lançamento compostos por tubulações e braços mecanizados o concreto era direcionado até o fundo do poço da estação Vila Formosa.

Estavam dispostos dentro do poço, além da equipe de concretagem, equipamentos conhecidos como Spiders (aranha em inglês). Esses itens são responsáveis pela distribuição do concreto por uma determinada área. Dadas as proporções do poço, foram necessários quatro spiders para que o material fosse distribuído por toda a área de injeção do concreto.

Corpos de prova para teste

Durante o processo de bombeamento do concreto, parte do material é recolhido para a realização de testes futuros. O concreto coletado é inserido dentro de formas cilíndricas que deverão estar devidamente identificadas. Assim como é feito na aprovação dos testes preliminares, todo o material que é utilizado na obra é obrigado a passar pelo recolhimento e confecção do corpo de prova.

O corpo de prova é armazenado em corpos metálicos cilíndricos que deverão passar pelo processo de endurecimento. Em um laboratório especial será realizado o rompimento deste corpo de prova através da compressão do material. Os equipamentos do laboratório irão emitir parâmetros específicos quanto à força suportada pelo material. Os dados serão remetidos para as equipes de engenharia que realizarão a apreciação dos dados, bem como a continuidade do controle tecnológico das atividades.

Estes corpos de prova, segundo normas pré-estabelecidas, serão rompidos em diferentes momentos. Esse período pode variar de 7 dias até 28 dias a depender do tipo de corpo de prova.

Centro de controle logístico

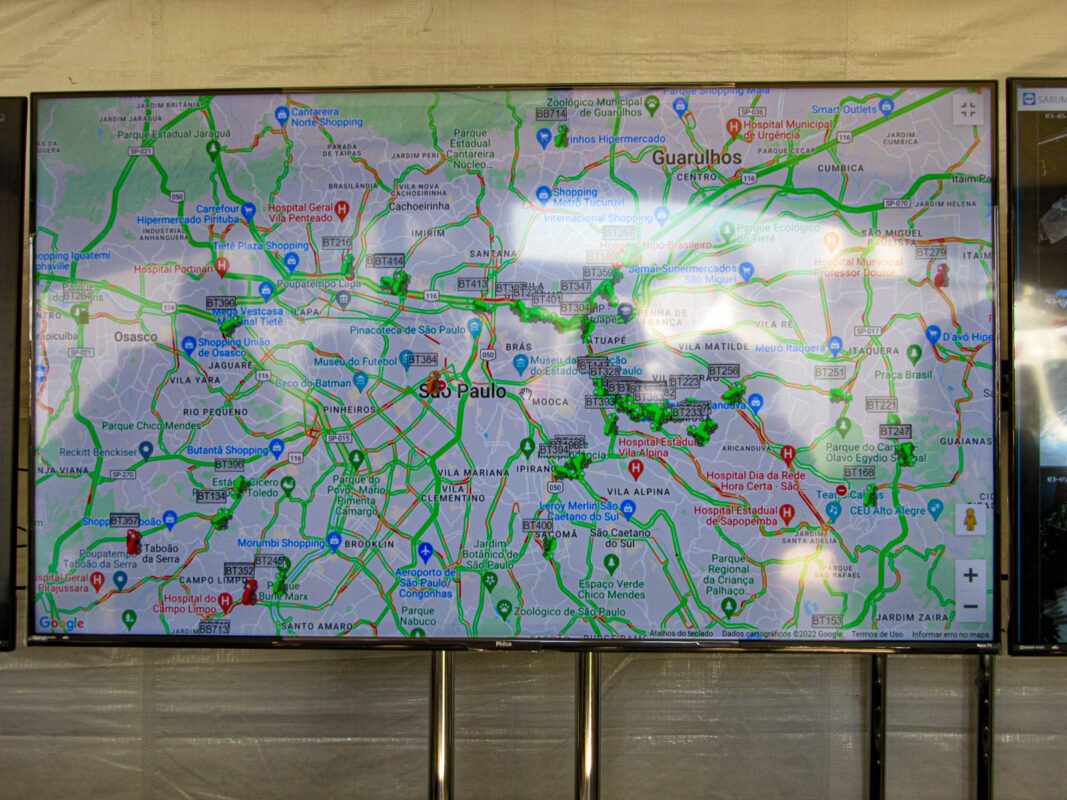

Para realizar o contínuo monitoramento da frota de veículos e viabilizar o cumprimento das demandas foi necessário muita organização. No canteiro de obras foi montado uma central que tinha como principal atribuição a realização do acompanhamento dentro do canteiro de obras, do deslocamento dos veículos das usinas de produção até a futura estação, além dos quantitativos de concreto que chegavam na obra.

As três grandes telas foram instaladas para permitir a visualização plena de informações consideradas cruciais para o bom andamento das atividades. O primeiro telão mostra as sete usinas produtoras de concreto da Concreserv. Estas usinas estão localizadas nos municípios de Barueri, Guarulhos, São Bernardo do Campo, Taboão, além dos bairros de Itaquera, Limão e Parque Novo Mundo em São Paulo. O objetivo é verificar o andamento da produtividade nas usinas, bem como verificar o nível de ociosidade em cada local.

O segundo telão tem como principal objetivo realizar o monitoramento dos veículos da empresa, bem como o seu deslocamento. O painel também contém informações relativas ao trânsito nas principais vias de acesso, de forma que seja possível traçar as melhores rotas para que a entrega seja otimizada.

No mapa cada caminhão possui uma representação em cores. Os veículos em verde são aqueles que estão em funcionamento, enquanto os vermelhos são aqueles que estão em manutenção. Um terceiro estado ainda é apresentado, a cor laranja, que simboliza que o veículo está realizando o descarregamento em alguma obra.

Ao todo foram utilizados 130 betoneiras e mais de 250 veículos. Os caminhões adicionais são necessários, pois são eles os responsáveis por realizar a captação dos agregados. Os agregados são os materiais utilizados para a fabricação do concreto usinado.

O último painel realiza, em tempo real, o indicativo de produtividade geral e também indica a produtividade por cada uma das usinas fornecedoras de concreto. Este acompanhamento é feito em tempo real em taxas de atualização a cada 10 segundos.

Com toda a coordenação no processo logístico foi possível realizar a tarefa de deslocar os mais de 4.500 m³ de concreto de todas as sete usinas produtoras para o canteiro de obras de forma ininterrupta.

Próximos passos

Após a concretagem da laje de fundo da estação Vila Formosa as obras deverão prosseguir com a realização de tarefas essenciais e que permitirão avanços significativos da obra.

Um dos pontos de grande importância é a instalação dos anéis de revestimento secundário do poço. Atualmente foi instalado uma camada de concreto nas bordas do poço com 60cm, 70cm e 90cm de espessura. Essa espessura é maior conforme a profundidade do poço aumenta, de forma que a pressão da terra possa ser suportada. Esse conjunto de suporte faz parte do revestimento primário que deverá ser complementado por uma nova camada que deverá garantir maior segurança e resistência à estrutura.

Outro passo bastante importante é a escavação do corpo da estação onde estarão localizadas as plataformas. Para a realização desta atividade será necessário aplicar o método de escavação NATM. Esse método consiste na escavação seccionada do túnel, de forma que seja garantida a estabilidade plena do maciço. No fundo do poço da estação Vila Formosa é possível visualizar as marcações correspondentes ao formato idealizado para a escavação. Dentro deste ambiente estão contemplados as plataformas, as vias e os equipamentos de apoio.

Por fim, e não menos importante, a estação Vila Formosa deverá ser a primeira da extensão da Linha 2-Verde que deverá receber o tatuzão. Ele deverá ser montado no Complexo Rapadura e seguir no sentido sul. Para tanto, a estação Vila Formosa já deverá estar com sua estrutura concluída para que a tuneladora possa romper as paredes da estação e seguir até o seu destino final.

Considerações finais

A realização da visita técnica para a apreciação do processo de concretagem da laje de fundo da futura estação Vila Formosa foi fundamental para compreender e, sobretudo, para esclarecer o grande nível de complexidade de obras metroferroviárias.

O alto grau de experiência dos funcionários do Metrô permitiu com que a operação pudesse ser realizada de forma bem sucedida, garantindo mais um marco importante para a história da companhia em uma operação hercúlea.

Cabe também uma menção para a Concreserv, empresa responsável pelo fornecimento do concreto, bem como da logística e organização de todos os veículos. Foi ela que realizou a operação de emergência que cobriu a imensa cratera aberta após o rompimento do intercpetor de esgoto que passava próximo às escavações da Linha 6 no mês passado.

Por fim, cabe mais uma vez ressaltar que as obras de metrô são objeto de imenso empenho por parte de milhares de funcionários. Sejam aqueles que estão na linha de frente, ou mesmo os gestores e engenheiros que atuam na fiscalização e controle da obra, todo este trabalho é realizado com muita responsabilidade e competência por parte de todos os envolvidos.

Será a manutenção da seriedade dos trabalhos que vêm sendo executados, bem como a primazia pela segurança do trabalho que poderá levar as obras da Linha 2-Verde a serem executadas dentro do excelente ritmo que tem sido impresso atualmente.

Eu estive presente como convidado. Calor muito forte, passei pela manhã filmei os caminhões entrando.

Voltei as 14:00 fui até o Poço contei 60 pessoas lá embaixo, Betoneiras por todos os lados, barulho, operários, bombas de injetar concreto, tudo funcionando com uma precisão Suiça.

Seus comentários foram os maiores e mais técnicos que eu vi e li desta Empreitada.

Estaremos em visita no Poço da Estação Santa Isabel.

Semana que vem, a concretização demorará.

Uau, eu sabia que a concretagem ia ser imensa, mas não tinha ideia da complexidade do trabalho!

Obrigado pelo detalhado artigo, Jean!

Parabéns amigo explicação espetacular

Parabéns Metrô SP e governo do estado em dar muita atenção a este empreendimento. A engenharia civil do Brasil mostra a competência dos profissionais e eficiência de equipamentos. Já participei de eventos semelhantes na linha 5 lilás e sei qual grande é a participação e responsabilidade de toda a equipe. Experiência inesquecível.